Reduzierung der Werkzeugkosten - beim Drehen mit ISO Wendeplatten

Deutliche Reduzierung der Werkzeugkosten und erweiterte Möglichkeiten beim Drehen durch neue Wendeplattenformen.

Trotz moderner Drehverfahren wie Hochvorschubdrehen und innovativer Drehkonzepte, die das Drehen in beide Vorschubrichtungen erlauben, werden nach wie vor mehr als 80 % aller Drehoperationen, mit den seit Jahrzehnten gebräuchlichen ISO Wendeplatten, in den bekannten Größen durchgeführt.

Kontinuierlich wurden die Hartmetallqualitäten, Beschichtungen und Spanleitstufen verbessert. Aufgrund dieser technischen Verbesserungen, in Kombination mit besseren Einkaufspreisen bei höheren Verbrauchsmengen, konnte auch eine gewisse Reduzierung der Werkzeugkosten realisiert werden. Die durchgeführten Marktforschungen der Wendeplattenhersteller zeigen, dass bei den meisten Drehprozessen die für die vorhandene ISO Wendeplattengrößen mögliche maximalen Schnitttiefen selten erreicht werden!

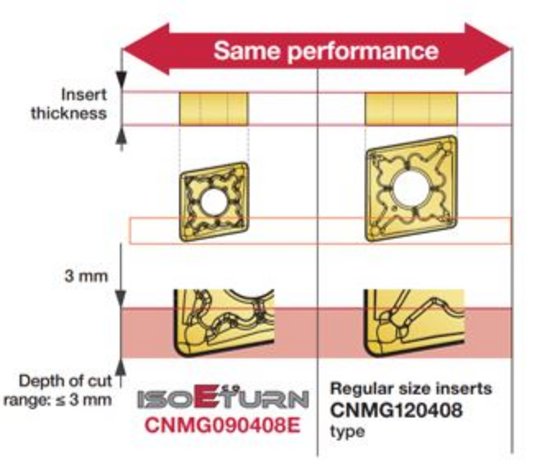

Nach wie vor werden weltweit 75 % aller Drehoperationen mit maximal 3 mm Schnitttiefe bewerkstelligt! Vor allem für den Schlichtbereich, wo zumeist mit nur wenigen zehntel Millimetern Schnitttiefe bearbeitet wird, sind die Standard ISO Wendeplatten einfach zu groß dimensioniert.

Da dies auch in ökologischer Sicht keinen Sinn ergibt, wurden inzwischen kleinere Wendeplatten entwickelt, die einen wesentlich effizienteren Einsatz der teuren Schneidstoffe ermöglichen. Zwar wurden vor einigen Jahren schon verkleinerte Wendeplatten hergestellt, jedoch wurden diese Wendeplatten im Normalfall aber nur kleiner skaliert. Dadurch wurden die Spanleitstufen und die Plattenhöhe kleiner, was zu Spänestau und Schneidenbruch führt, wenn man diese mit den gleichen Arbeitsparametern bearbeitet. Die verkleinerten Wendeplatten konnten in keiner Weise die Leistungsfähigkeit der Wendeplatten in Originalgröße erzielen und konnten sich dadurch am Markt kaum durchsetzen.

Um hier erfolgreich zu sein, müssen die Wendeplatten sowohl die Höhe, als auch die Originalgröße der Spanleitstufen beibehalten. Mit den neuen, kleineren Wendeplatten der Größe ECO, können nun gleichwertige Ergebnisse, bis zu einer Schnitttiefe von 3 mm, erreicht werden. Des Weiteren sinken die Werkzeugkosten um 25 – 30 % je nach Plattenform.

Thema Drehhalter ECO Größen

Normalerweise braucht es für die Spannung der kleineren Wendeplatten, sowohl zum Außen-als auch Innendrehen, Drehhalter mit kleineren Plattensitzen, die bei den Herstellern mittlerweile verfügbar sind. Dadurch werden jedoch zusätzliche Investitionen notwendig.

Um dies zu umgehen, wurden für die Wendeplattenform spezielle Kassetten entwickelt.

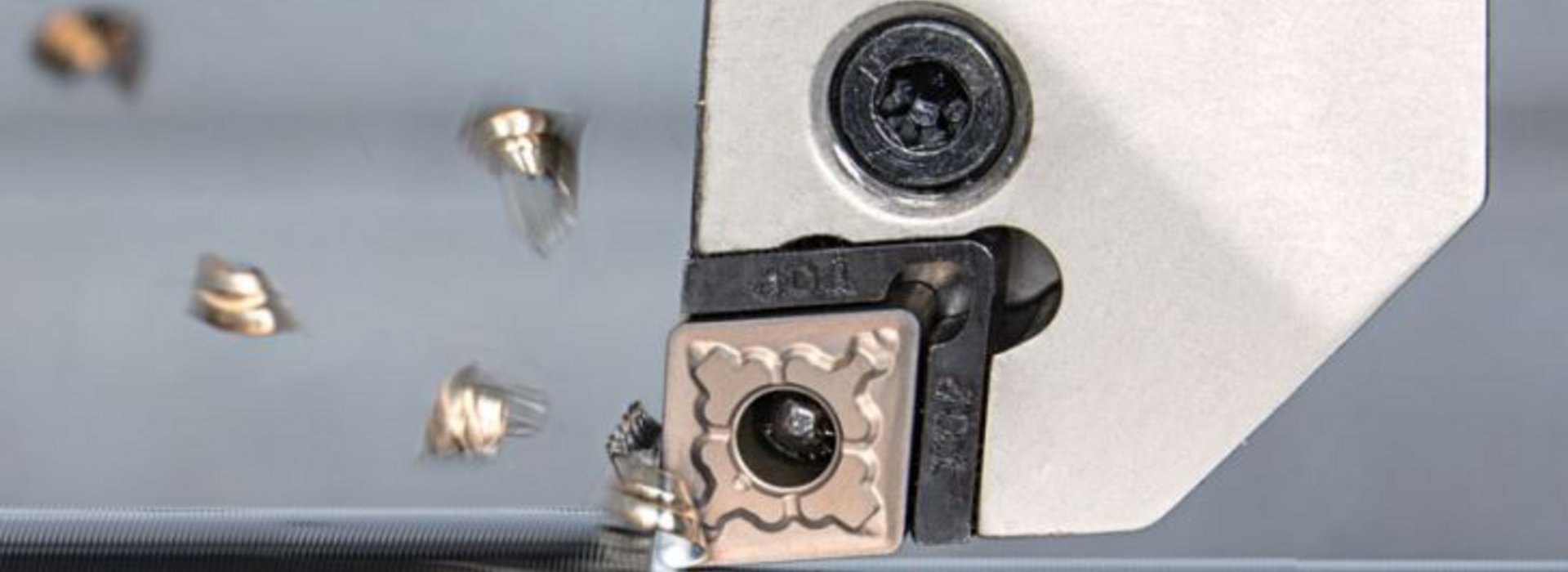

Die beigelegten Kassetten werden im Plattensitz positioniert. Kleine Magnete halten die Kassetten in Position, damit es bei Plattenwechseln in der Maschine zu keinen Problemen kommen kann. Infolgedessen können alle im Betrieb vorhandenen Drehhalter mit Standard ISO Wendeplattengrößen, einfacher und kostengünstiger auf die kleineren ECO Drehplatten umgebaut werden. Auch das f Maß (Maß Schneidspitze zu Halteranlage) bleibt dadurch gleich.

Zusätzlich, zu kleineren und wirtschaftlicheren Wendeplatten, wurden Wendepatten mit kleineren Spitzenwinkeln entwickelt:

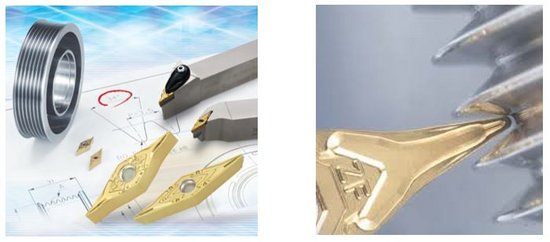

YNMG Wendeplatte

Die YNMG Wendeplatte bietet mit einem sehr schlanken Spitzenwinkel von nur 25° eine bessere Verwendungsmöglichkeit beim Kopierdrehen und bessere Zugänglichkeit bei Hinterdrehungen und beim Drehen von Eckfreistichen. Zugleich können in der doppelseitigen Version (YNMG) 4 Schneiden verwendet werden. Diese Wendeplatte kann im Standard Drehhalter für die VNMG Wendeplatte (Spitzenwinkel35°) eingespannt werden.

GNMG und FNMG Wendeplatte

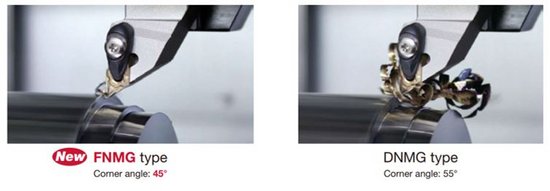

Der Spitzenwinkel der beiden Wendeplatten, GNMG und FNMG, wurde ebenfalls verkleinert. Bei der GNMG wurde der Spitzenwinkel auf 45° (ISO DNMG 55°) und bei der FNMG wurde der Spitzenwinkel auf 70° (ISO CNMG 80°) verkleinert. Außerdem sind beide Wendeplatten doppelseitig verwendbar und somit 4-schneidig.

Durch den kleineren Spitzenwinkel ergeben sich folgende Vorteile gegenüber den bisherigen

ISO-Wendeplatten:

• Bessere Zugänglichkeit zum Werkstück

• Verbesserter Späneabgang beim Drehen von Planflächen und Schultern

• Bessere Spankontrolle

• Kein Zerkratzen der Werkstückoberfläche durch Späne

• Geringere radiale Schnittkräfte

• Weniger Vibrationen

Die GNMG und FNMG Wendeplatten haben den verkleinerten Spitzenwinkel nur im vorderen Schneidbereich eingesintert. Die restlichen Bereiche der Wendeplatte haben dieselbe Grundform wie die Wendeschneidplatten ECO CNMG09 und ECO DNMG1104. Auch hier ist die Verwendung der bereits vorhandenen ECO Drehhalter oder ISO Drehhalter mit Kassette möglich.

Sie wollen Ihre Werkzeugkosten beim Drehen deutlich reduzieren?

Sie brauchen störungsfreiere Drehprozesse?

Sie wollen die Produktivität steigern?

Wir stehen Ihnen jederzeit für Versuche in Ihrer Fertigung zur Verfügung!

TCM ist mit mehr als 40 Jahren breiter Zerspanungserfahrung ein attraktiver Technologiepartner.

oscheibenbauer@tcm-international.com

Größenvergleich ECO Wendeplattengröße 09 mit ISO Standardgröße 12, am Beispiel der rhombischen Wendeplatte

Verfügbare ECO Wendeplattengrößen- und formen mit Spanleitstufen für Schlicht , Medium- und Schruppanwendung in Hartmetall- und Cermetschneidstoffen

Montierte Beilege - Kassetten im Drehhalter

YNMG Wendeplatte Einsatzmöglichkeiten

Spitzenwinkel GNMG und FNMG / GNMG und FNMG gespannt im ISO Klemmhalter