Optimierung Tiefbohren im AEC Zerspanungslabor

Eines der Hauptzwecke des AEC (Application Engineering Center) war es immer, schwierige Zerspanungsprozesse ohne die Produktion des Kunden zu stören, in Laborumgebung optimieren zu können. Nachdem das gewünschte Ergebnis nach mehreren Optimierungsschritten erreicht wird, kann in Folge diese Technologie dann leicht auf die Kundenmaschine dupliziert werden. Unser Bearbeitungszentrum und die Peripherie wurden daraufhin ausgelegt, dass die aktuellen Verhältnisse in der Produktion des jeweiligen TCM Kunden möglichst naturgetreu nachgestellt werden können. Hochdruckkühlung, Druckluft durch die Spindel, sowie Mindermengenschmierung (MQL) sind ebenso vorhanden, wie alle Varianten moderner Werkzeugaufnahmen und Programmiersysteme, um moderne Bearbeitungsstrategien anwenden zu können.

Hauptaufgaben des AEC Zerspanungslabors:

• Werkzeugversuche (Standzeit, Funktionstests, Oberfläche am Bauteil)

• Bearbeitung neuartiger Werkstoffe der Kunden

(Bearbeitungsstrategie, Schnittwertoptimierung)

• Schnittkraft- Drehmoment und Leistungsmessung (Kistler und Toolscope)

• Werkzeugvermessung (Zoller Smile)

• Exakte Prüfung der Werkzeugschneiden und Verschleiß (Alicona)

• Durchführung von Werkzeugschulungen (TCM Academy)

• Kundenseminare mit TCM Werkzeuglieferanten

Aktuelles Praxisbeispiel / Prozessoptimierung Tiefbohren:

Kundenbauteil:

Stahlzylinder, Material rostfreier Stahl, 1.200 N/mm², geschmiedet

12 Bohrungen

Durchmesser 13,5 mm

Bohrtiefe 135 mm (10 x D)

Kundenwerkzeug:

Tiefbohrer mit Hartmetall Wechselspitze Durchmesser 13,5 mm

Grundkörper Stahl, spiralisiert , max. Bohrtiefe 12xD

Innenkühlung

Pilotbohrungen Tiefe 2 x D.

Problematik:

Im Durchmesserbereich unter 16 mm und bei Bohrtiefen über 8 x D haben die verwendeten Stahlgrundkörper wesentlich weniger Verdreh- und Biegesteifigkeit, als ein Vollhartmetallbohrer.

Durch die großen Schnittkräfte beim Vollbohren dieses zähharten Werkstoffes, kommt es zu starken Vibrationen beim Bohren, die sich negativ auf die Standzeit der Wechselbohrköpfe auswirken.

Auch die zusätzliche Schnittstelle Bohrkopf / Stahlgrundkörper, ist hier eher nachteilig.

In den Kundenversuchen konnte zwar gebohrt werden, jedoch kam es permanent zu einem unzulässigen Bohrungsverlauf und in weiterer Folge zu Schneiden- und Grundkörperbrüchen. Auch deutliche Vibrationsgeräusche waren zu hören, vor allem im unteren Bereich der Bohrungen wo die Ausbringung der Späne naturgemäß schwieriger wird.

Die einzige sinnvolle Alternative, ein spiralisierter Vollhartmetall Tiefbohrer, konnte für weitere Versuche nicht organisiert werden, da sämtliche Werkzeughersteller Vollhartmetall- Tiefbohrer mit Durchmesser 13,5 mm und Bohrtiefe 10xD nicht im Katalogprogramm führen.

Optimierungsweg TCM:

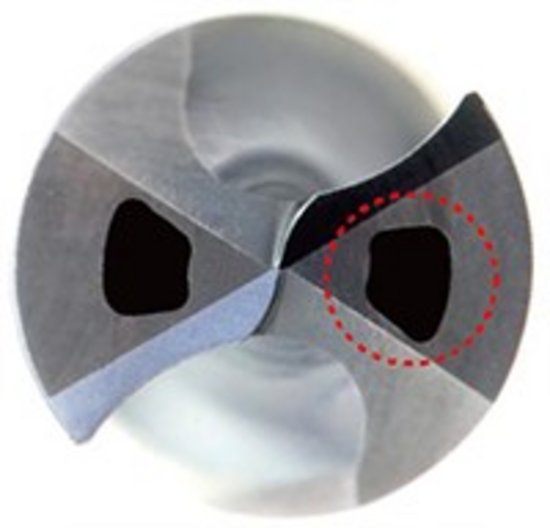

TCM Partner, die Firma OSG hat eine neue Bohrergeometrie für das Bohren von rostfreien Stählen entwickelt.

Diese Geometrie namens ADO – SUS hat folgende Vorteile:

• Vergrößerte Kühlkanäle (bessere Kühlung auf Grund von höherem Durchflussvolumen)

• Schmälere Rundschlifffasen und größere Verjüngung (weniger Reibung)

• Schärfere Schneiden (weniger Schnittkräfte)

• Neuartige Profilform der Spannuten

• Optimierte, glatte Beschichtung (geringe Aufbauschneidenbildung)

TCM hat sich dafür entschieden, diese Bohrer als Spezialausführung für die geplanten Versuche bei OSG fertigen zu lassen, um das optimale Bohrwerkzeug bei dieser Anwendung zum Einsatz bringen zu können.

Versuchsergebnisse:

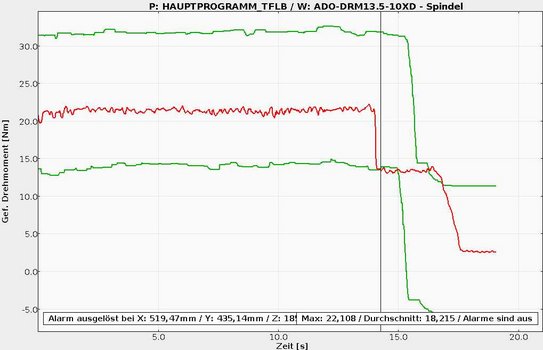

Optimierte Schnittwerte : Pilotbohrung vc = 60 m/ min Vorschub fu = 0,30 mm/ U

Tiefbohrung vc = 50 m/ min Vorschub fu = 0,32 mm/ U

Geradheit der Bohrungen stark verbessert

Gleichmäßiger Drehmomentverlauf über die gesamte Bohrlänge

Geringes Bohrgeräusch

Optimale Spanform

Spanausbringung aus Bohrung unproblematisch

Kühlmitteldruck 45 bar

Emulsion 8 %

Hydrodehnspannfutter HSK63-A / Durchmesser 14

Die ADO – SUS Bohrer sind auch mehrmals nachschleifbar

In mehreren Versuchsreihen konnten durch die enge Zusammenarbeit der TCM und OSG Toolexperten folgendes Ergebnis erzielt werden:

Bohrzeit / Bohrung Kunden: 40,5 Sek

Bohrzeit / Bohrung TCM: 17,5 Sek

Standweg Kunde : 8 m Bohrweg 6 Bauteile

Standweg TCM : 23 m Bohrweg 17 Bauteile

TCM ist mit mehr als 40 Jahren breiter Zerspanungserfahrung ein attraktiver Technologiepartner.

oscheibenbauer@tcm-international.com

Vergrößerte Kühlkanäle

Versuchsanordnung Bohren

Tiefbohrer 8xD mit Wechselkopf