In der Schneide steckt die Kraft!- Teil 3

Produktivitätssteigerung durch mehrschneidige Präzisionswerkzeuge

Besondere Materialien erfordern besonderes Geschick und Fingerspitzengefühl in der Verarbeitung. Die Spezialwerkzeuge von TCM überzeugen mit präziser Sensorik, wie aus Meisterhand gefertigt – und das in Höchstgeschwindigkeit.

Erfolgsbeispiele:

• Planfräsen& Aluminium Druckgussteile allgemein:

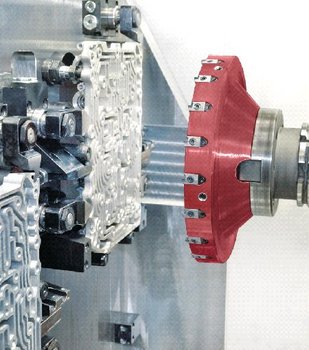

Für das Planfräsen von Druckgussteilen in der Serienfertigung werden heute PKD Planfräser verwendet. Der Grundkörper dieser Werkzeuge besteht aus Gewichtsgründen aus Aluminium mit eingeschraubten Fräskassetten, die mit eingelöteten PKD Schneiden oder PKD Wendeplatten bestückt sind. Aufgrund der hohen Drehzahlen

(Schnittgeschwindigkeiten von vc 2000 – 3000 m / min !!!) sind die Werkzeuge auch feingewuchtet.

Die Fräskassetten können im Durchmesser und in der Höhe auf Tausendstel-Millimeter genau eingestellt werden. Jede PKD Schneide wird direkt mittels Hochdruck-Kühlmittelstrahls beaufschlagt. Die Kassetten sind so geformt, dass die Späne vom Bauteil weggeleitet werden! Zusätzlich konnte durch eine deutliche Verkleinerung der PKD - Fräskassetten die Zähnezahl bei gleichen Fräsdurchmesser verdoppelt werden.

• Vollbohren mit Vollhartmetallbohrern:

Bis vor Kurzem war es Stand der Technik, Bohrungen in Stahlwerkstoffen mit 2-schneidigen Vollhartmetall-Bohrern durchzuführen.

Diese Bohrer haben üblicherweise 2 spiralisierte Führungsfasen am Außendurchmesser. Bei größeren Anforderungen an die Bohrungsgenauigkeit und Bohrungsoberfläche gibt es auch VHM Bohrer mit 4 Führungsfasen in den Katalogen der Hersteller. Der Vorschub / Umdrehung beim VHM Bohrer ist durchmesserabhängig und durch die Verwendung von 2 Schneiden eingegrenzt.

3-schneidige Bohrer für das Bohren von Grauguss- und Alugusswerkstoffen gab es schon länger.

Bei diesen Werkstoffen entstehen beim Bohren extrem kurze Späne, die leicht aus dem Bohrloch transportiert werden können.

Anders jedoch ist die Situation bei Stahlwerkstoffen .

Durch die Entwicklung von dreischneidigen VHM Bohrern zum Bohren von Stahlwerkstoffen, gibt es jetzt aber neues Optimierungspotential: Die Verwendung von modernen 5-Achs-CNC- Schleifmaschinen und neuartigen Diamant- und Polierschleifscheiben hat zur Entwicklung von neuartigen Spitzengeometrien und neu profilierten / polierten Spannuten geführt. Dadurch können jetzt die beim Bohren von Stahlwerkstoffen entstehenden Kommaspäne auch bei 3 Spannuten optimal abgeführt werden. Durch die 3 Spannuten wird eine bessere Bohrungsform erreicht. Die neuartige Ausspitzung der Bohrer hat zudem auch noch hervorragende Anbohr – und Zentriereigenschaften.

Der Vorschub / Umdrehung kann beim gleichen Bohrdurchmesser um 30% erhöht werden.

Dementsprechend sinkt die Bearbeitungszeit!

• Bohrungsfeinbearbeitung mit Präzisionsreibahlen:

Zur Endbearbeitung von Passbohrungen wurden in der Serienfertigung schon immer Hartmetall Reibahlen eingesetzt. Je nach Durchmessergröße waren diese Reibahlen mit 4 bis 6 oder 8 Schneiden ausgelegt. Als weitere Entwicklungsschritte wurden die Zähne der Reibahlen mit einer ungleichen Winkelteilung versehen. Dadurch verbessert sich die Kreisformgenauigkeit der geriebenen Bohrungen. Für die Stahlbearbeitung wurden die Hartmetallschneiden zur weiteren Erhöhung der Standmengen zudem PVD beschichtet.

Aktuellster Technologiestand ist die Verwendung von Cermet als Schneidstoff. Cermet ist noch verschleißfester als Hartmetall und bildet so gut wie keine Aufbauschneide. Zusätzlich konnte die Schnittgeschwindigkeit beim Reiben gegenüber Hartmetallreibahlen verdoppelt werden.

Durch die Entwicklung der Reibahlen mit hoher Zähnezahl konnten auch die Vorschübe / Umdrehung verdoppelt werden, was insbesondere bei großen Bohrungslängen extreme Zeiteinsparungen zur Folge hat.

Bei diesen Hochleistungsreibahlen muss vor allem dem Kühlsystem besondere Aufmerksamkeit geschenkt werden.

Je nachdem ob ein Sackloch (Verwendung eines zentralen Kühlkanals / Spanabfuhr nach hinten) oder ein Durchgangsloch (Kühlung radial direkt zu den Schneiden / Spanabfuhr nach vorne) bearbeitet wird, muss die richtige Reibahlenausführung gewählt werden. Da Reibahlen immer Fertigbearbeitungswerkzeuge sind, müssen die Späne schnellstmöglich von der Bearbeitungsstelle wegtransportiert werden, um zu verhindern, dass die Späne die bereits fertige Bohrungsoberfläche negativ beeinträchtigen.

Durch die Verwendung solcher eng geteilten Reibahlen, kann die Fertigbearbeitung einer Bohrung im Toleranzbereich von IT 6 bis IT8, bei Oberflächenwerten von Ra 0,3 bis 0,6 Mikrometer, in nur wenigen Sekunden durchgeführt werden. Die höhere Schneidenanzahl hat auch eine bessere Kreisform der Bohrung zur Folge.

Cermet-Schneiden können nach Standzeitende getauscht, und die Reibahlen somit wiederaufbereitet werden.

TCM ist mit mehr als 40 Jahren breiter Zerspanungserfahrung ein attraktiver Technologiepartner.

oscheibenbauer@tcm-international.com

PKD Fräser normale Zahnteilung

VHM Bohrer 2schneidig

Hartmetall / Cermet Reibahle Standard

PKD Fräser enge Zahnteilung

VHM Bohrer Neuentwicklung 3schneidig